Morales

destacó que este proyecto se constituye en la primera planta petroquímica del

país con la más grande inversión de 2.200 millones de dólares.

De

acuerdo al proyecto, el complejo estará compuesto por plantas de propileno y

polipropileno, y procesarán 250.000 toneladas métricas por año de

polipropileno, que tendrá como mercado objetivo, según el estudio de Ingeniería

Conceptual: Brasil, Argentina, Perú, Bolivia y China. Entre el 10 y 20%

estará destinado para el mercado interno y entre el 80 y 90% al mercado

externo.

Entre

los beneficios, el complejo generará 4.000 empleos directos en la fase de

construcción; además de 150 empleos directos y 10.000 indirectos en la fase de

operación con un efecto multiplicador en el sector manufacturero.

Las

plantas de propileno y polipropileno se alimentarán de propano, materia prima

que proviene de la Planta de Separación de Líquidos “Carlos Villegas”;

permitirá la manufactura de productos en base de polipropileno, generación de

fábricas, producción de envases plásticos, tuberías, nylon, sacos de

tejidos (saquillos) y bolsas para productos industriales.

La

industria privada y estatal tendrá acceso a una materia prima nacional a bajo

costo y se estimularán las inversiones y el desarrollo industrial.

El

complejo supone el mayor salto industrial para Bolivia, además, por la venta de

polipropileno el país captará $us 420 millones por año.

La

construcción de la planta petroquímica de propileo - polipropileno, junto a la

de etileno - polietileno son parte de la política de industrialización de los

hidrocarburos que lleva adelante el Gobierno nacional.

El

polipropileno es uno de los polímeros más versátiles y de bajo costo en la

industria. Sus aplicaciones varían desde productos como películas utilizadas en

el embalaje de alimentos para refrigerios, hasta elementos de mayor valor, como

aparatos de uso doméstico, productos electrónicos y partes automotrices

La

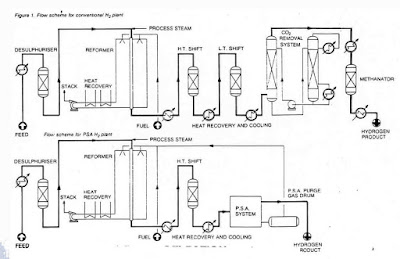

materia prima es obtenida a partir de la planta criogénica como se muestra en

el siguiente diagrama de procesos:

GAS NATURAL

El principal componente es

el metano (superior al 90%)

• El

etano es un excelente precursor (materia prima) de la

• Principal

olefina (etileno)

• Propano

y butanos GLP son cortes de menor uso petroquímico

• Las

refinerías producen GLP insaturado (propileno y butilenos)

• Propileno

y butilenos son considerados petroquímicos básicos

• La

producción petroquímica a partir de gas natural requiere la

• Separación

física de sus principales componentes

Gas de síntesis

• Es

una mezcla de hidrogeno, monóxido y dióxido de carbono

• Se

obtiene por el proceso de reformado al vapor

• La

materia prima suele ser metano (también etano, lpg, etc)

• La

unidad principal es el horno de reforming

• Las

unidades adicionales dependen del uso del gas de síntesis

• Los

principales derivados petroquímicos son metanol y

Amoníaco

ESQUEMA UNIDAD DE GAS DE

SÍNTESIS

• Se

obtiene por reacción de hidrógeno y monóxido de carbono

• La

capacidad mundial instalada alcanza los 60 millones ton/año

• Gran

capacidad instalada en américa latina: trinidad y tobago,

• Chile

• En

argentina el principal productor es ypf (400 m ton/año)

• Usos

principales: formaldehido, mtbe, ácido acético, biodiesel

• Producto

líquido de fácil transporte (exportación)

• Aumento

significativo de la capacidad (+10 mm ton/año) en 2010

ESQUEMA UNIDAD DE METANOL

Usos del metanol

• El

formaldehído se obtiene por oxidación de metanol

• Se

utiliza en la elaboración de resinas termoestables, por

• Reacción

con fenol, urea o melamina

• Un

tercio de la producción mundial de metanol se destina a

• Formaldehído

• Segundo

uso del metanol (25%) es la elaboración de mtbe

• El

mtbe (metil etil eter) es un buen antidetonante (octanaje)

• Nuevo

uso del metanol es la elaboración de biodiesel

Amoníaco

• Se

obtiene por reacción del hidrógeno con nitrógeno

• La

capacidad mundial instalada alcanza los 180 millones ton/año

• El

50% de la capacidad mundial está en asia (china, india, etc)

• En

argentina dos productores: profertil y bunge (ex

• Petrobras)

• Uso

principal: fertilizantes (urea, otros nitrogenados)

• Profertil

produce amoníaco y urea en argentina con

• Capacidades

de 0,75 y 1,1 mm ton/año respectivamente

ESQUEMA UNIDAD DE AMONÍACO

• La

capacidad mundial instalada alcanza 150 millones ton/año

• 50%

capacidad mundial en asia, al igual que amoníaco

• En

argentina mismos productores que urea (profertil, bunge)

• Usos:

fertilizantes, resinas ureicas (plásticos)

• Principal

aporte de nitrógeno a los suelos, a veces como una (urea - nitrato de amonio)

Esquema unidad de urea

• El

etileno es la principal olefina en volumen a nivel mundial

• La

capacidad mundial instalada alcanza los 130 millones ton/año

• Existen

varias materias primas en su elaboración

• Las

principales son etano (del gas) y nafta virgen (del petróleo)

• La

planta de producción etileno es el cracker térmico

• A

partir de etano se produce principalmente etileno

• A

partir de nafta virgen se obtiene además de etileno, propileno,

·

Butilenos, butadieno y

gasolina de pirólisis (aromáticos)

ESQUEMA DE CRACKER TÉRMICO

• La

capacidad de etileno en américa latina es de 6,7 mm ton/año

• Representa

5% de la capacidad mundial instalada (130mm ton/año)

• Brasil

es el mayor productor con 6 crackers y 3,7 mm ton/año

• Argentina

posee 4 crackers, los dos mayores en bahía blanca Con 700 m ton/año

• Venezuela

y méxico poseen 0,6 y 1,5 mm ton/año respectivamente

• La

mayoría de los crackers operan con etano (materia prima); solo brasil posee

mayoría de crackers a base de nafta virgen

Usos del etileno

• El

principal derivado es el polietileno (pe)

• Existen

varios tipos de pe: baja densidad (pebd) , alta densidad (pead) y polietileno

lineal de baja densidad (pelbd)

• Los

principales productores de pe son los mismos que etileno: Braskem, dow, pemex,

pequiven

• Segundo

uso en importancia es el pvc

• Tercer

uso es el óxido de etileno y su derivado etilenglicol

• Otros

usos de etileno: estireno y su derivado poliestireno

Propileno

• Hay

varias vías de obtención además del craqueo térmico

• La

segunda en importancia es el cracking catalítico (fcc)

• Dos

vías recientes: deshidrogenación de propano y metátesis

• El

principal derivado de propileno es el polipropileno (pp). Su

• Demanda

mundial viene creciendo a altas tasas en el mundo

• Otros

derivados importantes: acrilonitrilo, óxido de propileno

• Los

crackers de etano producen muy poco propileno

Oferta y demanda regional

• Existe

importante capacidad de producción de gas de síntesis en América latina no sólo

para derivados petroquímicos (metanol, Amoníaco-urea), sino otros usos

(hidrógeno, siderurgia, etc)

• En

el caso del metanol la oferta (excluye trinidad y tobago) 6,5 Mm ton/año supera

netamente a la demanda (1,5 mm ton/año) • para el amoníaco la oferta y la

demanda son similares, ambas de Aproximadamente 1,5 mm ton/año, con algún

deficit en Brasil en urea la mayor capacidad está en Venezuela (2,5 mm

ton/año); Brasil con apenas 1,1 mm ton/año importa 75% de su consumo

•

la capacidad de etileno en américa latina está integrada con la Producción de

derivados (polietileno, pvc, óxido de etileno, etc) la región es deficitaria en

polietilenos en 2 millones ton/año Siendo en gran medida méxico y en menor

chile los importadores • la capacidad de pvc es de 2 millones ton/año y el

deficit de 0,3 mm Ton/año es básicamente de brasil. México y colombia tienen Capacidad

importante de pvc. el oxido de etileno y su derivado principal: etilenglicol,

se Produce en méxico y brasil principalmente eletilenglicol, cuyo destino

principal es el pet, es deficitario En argentina (no se produce) e insuficiente

en brasil y méxico

•

en casi toda américa latina el propileno se obtiene en las Refinerías (fcc)

sólo en brasil se obtienen además volúmenes importantes de Propileno en

crackers térmicos al usar estos nafta virgen el polipropileno, principal

derivado del propileno, se Produce en argentina, brasil, chile, colombia,

méxico y Venezuela la capacidad de la región es de 2,5 millones ton/año • el

principal importador neto es méxico con 0,6 mm ton/año y le Sigue perú (125 m

ton/año). Argentina y brasil están Equilibrados.

Mercado Internacional PP y el Polipropileno

Mercado Internacional PP y el Polipropileno

En

un estudio realizado en el 2011 de una empresa de investigación alemana de

nombre Ceresana ubicada en Alemania meridional pronostica un desarrollo

dinámico de la demanda mundial de propileno, es decir, un aumento de más

de 20 millones de toneladas en 2017. Ellos indican que "Las ventas de

propileno alcanzaron su valor máximo de más de 90 mil millones de dólares

EE.UU. en 2008", informa Oliver Kutsch, el presidente del instituto de

investigación de mercado. "Este nivel será superado tan pronto como en

2012".

Un

factor importante, que tendrá un impacto en el mercado mundial de propileno, es

la expansión de la capacidad masiva de propileno y productos derivados en

el Medio Oriente y China. Países del Medio Oriente presentan

los mayores incrementos en la producción de propileno y la demanda. Se espera

que la oferta y la demanda en esos países se habrá duplicado para el año 2014.

Sin embargo, el Asia-Pacífico región seguirá dominando el mercado y generar

más del 45% de toda la demanda.

El

mercado del propileno segundo se compone de productores de acrilonitrilo,

seguido por óxido de propileno. El acrilonitrilo es usado principalmente

para la producción de fibras acrílicas, las cuales son procesadas en los

textiles. Los derivados de óxido de propileno son necesarios como

materias primas para la fabricación de productos como el poliuretano, lacas y

adhesivos, resinas de poliéster, refrigerantes, anticongelantes y disolventes.

El estudio, elaborado por Ceresana

Investigación analiza el mercado mundial de propileno: demanda,

producción, importaciones, exportaciones, los ingresos y los precios son

examinadas, incluyendo las previsiones hasta el año 2017. Se hace especial

hincapié en los 55 países donde se produce propileno. Las áreas investigadas a

fondo las aplicaciones son el polipropileno, acrilonitrilo, óxido de propileno,

cumeno, isopropanol, ácido acrílico, 2-etilhexanol, y n-butanol. La guía de los

compradores de las listas de útiles 137 perfiles de todos los fabricantes

grandes de propileno.

Demanda y Oferta Mundial

El

consumo mundial de polipropileno aumentó en casi 7 por ciento, o 2,2 millones

de toneladas, para alcanzar un total de 34 millones de toneladas métricas en

2009. El informe anual 2010 PTAI para el polipropileno estima que la

demanda global para el polipropileno creció otro 7 por ciento global en 2010 y alcanzará cerca de 36,4

millones de toneladas.

Un factor importante, que tendrá un

impacto en el mercado mundial de propileno, es la expansión de la capacidad

masiva de propileno y productos derivados en el Medio Oriente y China. Países del Medio Oriente presentan los mayores incrementos

en la producción de propileno y la demanda. Se espera que la oferta y la

demanda en esos países se habrá duplicado para el año 2014. Sin embargo, el Asia-Pacífico región seguirá dominando el mercado y

generar más del 45% de toda la demanda.

Asia, y China en particular, han tenido

un crecimiento en el consumo del polipropileno difícil de entender. Como

consecuencia del pobre crecimiento, los planes de la expansión en las regiones

desarrolladas se están echando atrás; ahora, solo se están implementando,

planes de reducción de costos. El buen y continuo crecimiento en otras

regiones significa que se van a anunciar nuevos planes de

expansión.

India es otro país donde el consumo de

polipropileno está creciendo rápidamente, incluso más rápidamente que China ha

mencionado Smith. India agregará otras 0,4 millones de toneladas de

polipropileno a su capacidad en los próximos cinco años.

La región del Oriente Medio y

África también está parada en su consumo, pero sus incrementos de capacidad

están creciendo mucho más rápido que en otras regiones. El aumento de esta

capacidad podrá ser utilizada para resolver otras demandas regionales lo que

permitirá aumentar sus exportaciones de polipropileno durante los próximos

cinco años.

Mercado Nacional del PP y el Propileno.

La

proyección del consumo de poliolefinas El mercado es claramente dominado por el

polietileno. Los productos derivados del polietileno son sumamente variados,

junto al PVC y el PP, son los denominados comodines , aquellos que por ser producidos

en tan alta cantidad, su precio es sumamente bajo, alrededor 700$/ton.

La

tasa de crecimiento del Polipropileno y Polietileno, es igual, y generalmente

el polipropileno tiene una tasa de crecimiento mayor al polietileno. El

crecimiento del PE esta ligado al crecimiento del PIB de una nación, mientras

que el PP es un poco más innovativo, buscando nuevos mercados a través de

nuevas aplicaciones (el gran consumidor de PP son las empresas automotrices.

Demanda y Oferta Nacional .

La

tasa de crecimiento del Polipropileno y Polietileno, es igual, y generalmente

el polipropileno tiene una tasa de crecimiento mayor al polietileno. El

crecimiento del PE esta ligado al crecimiento del PIB de una nación, mientras

que el PP es un poco más innovativo, buscando nuevos mercados a través de

nuevas aplicaciones (el gran consumidor de PP son las empresas automotrices.

PRODUCCIÓN

DE POLIPROPILENO

Introducción

El polipropileno (PP) –(C3H6)–n es un

polímero termoplástico que se obtiene de la polimerización del propileno (o

propeno). El polipropileno es un polímero de adición ya que se produce por un

mecanismo en el cual el monómero se agrega en el extremo de crecimiento de la

cadena. Este mecanismo también suele llamarse polimerización por crecimiento de

cadena y es típico de las olefinas. Las propiedades del polipropileno, como la

de todos los polímeros, dependen de muchas variables entre las que se

encuentran el grado de cristalinidad, el tipo de polimerización, etc. La

mayoría de ellas corresponden a polipropileno isotáctico obtenido mediante

catalizadores Ziegler-Natta. El polipropileno isotáctico

cristaliza en forma helicoidal, con tres grupos –CH3 por paso. Es lineal,

altamente cristalino, de alto peso molecular y sin insaturaciones. Presenta

propiedades análogas al polietileno, pero el grupo –CH3 aumenta la rigidez de

la cadena (mayor temperatura de fusión) e interfiere la simetría molecular. Su

densidad se encuentra en torno a 0,90 g/cm3, lo que lo hace el más ligero de

los plásticos importantes. Su alta cristalinidad le proporciona una elevada

resistencia a la tracción, rigidez y dureza. Posee excelentes propiedades

eléctricas, carácter químico inerte y resistencia a la humedad. Se halla

completamente libre de cuarteamiento por tensiones ambientales.

No obstante, es menos estable al

calor, la luz y los ataques oxidantes que el polietileno y debe estabilizarse

con antioxidantes y absorbentes de luz ultravioleta para que su procesado y

comportamiento a la intemperie sean satisfactorios. El polipropileno es un

polímero ampliamente utilizado en diversas aplicaciones. A continuación se

detallan algunas de ellas: Autopartes: paragolpes, torpedos, alerones,

guardabarros, volantes, pedales de acelerador (con bisagra tipo film),

conductos de calefacción y refrigeración, carcasas de filtros de aire, cajas de

baterías, etc. 2

Artículos

domésticos: baldes, bisagras de muebles, respaldos

de sillas, botellas y tapones, cubertería, aparatos de cocina, carcasa de

electrodomésticos, juguetes, tejidos para alfombras, vasos, etc. Electrotecnia:

carcasa de transformadores, cubierta de cables, láminas de capacitores,

accesorios de antenas, etc. Construcción: tuberías de desagüe y codos,

depósitos de agua caliente, radiadores, etc. Medicina: aparatos médicos

esterilizables, jeringas desechables, recipientes de transfusión, etc. Otros:

césped sintético, pistas de esquí en verano, tacones de zapatos, cordeles,

papeles de embalaje, maletas, cajas de herramientas, carcasas de bombas, etc.

Obtención

del monómero (propileno)

Craqueo con

vapor

En

el craqueo con vapor, una mezcla de hidrocarburos (etano, GLP,

naftas o gas oil) y vapor se precalienta hasta 600 ºC en la sección convectiva

de un horno de pirolisis. Luego, se calienta aún más en la sección radiante

hasta como mucho 900 ºC. El vapor reduce la presión parcial del hidrocarburo en

el reactor. La relación másica entre el vapor y el hidrocarburo es generalmente

función de la alimentación y varía desde 0,2 para el etano hasta más de 2,0

para gas oils. La cantidad de vapor utilizado es elegida optimizando el

rendimiento (la selectividad de la olefina), el consumo de energía y la

longitud del horno, limitada por la coquificación. El tiempo de residencia

varía entre 1 s, en las plantas antiguas, hasta un mínimo de 0,1 s, en algunos

hornos nuevos. El tiempo de residencia determina la selectividad de la olefina.

En un tren de separación de olefinas, el propileno se obtiene por destilación

de una corriente mezcla de C3, que contiene propano, propileno y otros

componentes minoritarios. En la torre C3, el propileno se separa por cabeza de

la columna, mientras que por fondo se separa una mezcla rica en propano. El

tamaño de la columna varía según el grado de pureza buscado para el propileno.

Se requiere mayor número de platos para el propileno de grado polímero.

Deshidrogenación

de propano

El

aumento de la demanda a partir de los años „80, especialmente por la expansión

del polipropileno, superó la disponibilidad de las fuentes clásicas y motivó el

desarrollo de un proceso dedicado exclusivamente a producir propeno, así fue

como surgió la deshidrogenación de propano del GLP. La deshidrogenación del

propano es una reacción de equilibrio endotérmica que se lleva a cabo en

presencia de un catalizador de un metal pesado o noble como platino o cromo. C3H8

C3H6 + H2 Este proceso es altamente selectivo, el rendimiento global de

propileno es de alrededor de 90%. Aumentos en la temperatura y disminuciones de

la presión aumentan el rendimiento como indica el principio de Le Chatellier.

Sin embargo, el aumento de la temperatura genera pirolisis del propano y

formación de coque que desactiva el catalizador. Por lo que las condiciones

operativas típicas son presión cercana a la atmosférica y temperaturas entre

500 – 700 ºC. Existen numerosas tecnologías de deshidrogenación de propano.

Algunas de ellas son: Oleflex (UOP), Catofin (Air

Products And Chemicals) y STAR (Philips Petroleum). El proceso Oleflex

utiliza un catalizador de platino sobre alúmina. Consiste en cuatro

reactores adiabáticos con enfriamiento intermedio en serie. El rendimiento es

superior al 85%.

Proceso Oleflex

Catalizadores

y cinética

Tipo de

catalizador

La

mayor parte de las poliolefinas se obtienen industrialmente mediante

polimerización por coordinación, utilizando catalizadores heterogéneos Ziegler-Natta.

Un catalizador Ziegler-Natta puede ser definido como un compuesto

de un metal de transición que mediante un enlace metal – carbono es capaz de

realizar la inserción repetitiva de unidades olefínicas. Generalmente, el

catalizador consiste de dos componentes, por ej. Una sal de metal de

transición, más frecuentemente un haluro (TiCl4 o TiCl3), y alquilo metálico,

como activador o cocatalizador (Al(C2H5)3 o Al(C2H5)2Cl), que tiene el

propósito de generar el enlace metal – carbono activo. El modelo de

Cossee – Arlman del sitio de polimerización sostiene que el sitio

activo es un átomo de un metal de transición coordinado octaédricamente, con un

sitio de coordinación vacante. En el caso del TiCl3, el sitio se forma por

reacción con el alquilaluminio. La inserción del monómero (propileno) ocurre

por un paso de coordinación del mismo con el metal de transición (Ti), formando

un complejo Ti – alqueno, luego se produce el debilitamiento del enlace Ti – C,

y finalmente la inserción. Subsecuentemente, el sitio vacante y la cadena en

crecimiento intercambian posiciones porque estas no son equivalentes en la red

cristalina del catalizador. Estas fases se repiten en la inserción de cada

molécula de monómero.

Mecanismo de polimerización catalítica

La

característica distintiva de estos catalizadores es su habilidad de producir

polímeros estereoregulares, ya que la quimisorción del monómero debería siempre

llevar a la misma orientación de la molécula sobre la superficie del

catalizador. La introducción de otros aditivos en el complejo catalítico, como

algunas bases de Lewis, especialmente ésteres aromáticos como el benzoato de

etilo, mejoraron sustancialmente la actividad y la estereoespecificidad. No

obstante, la mayor parte de la sal de titano era inactiva, por lo que tenía que

ser eliminada del sistema, con un incremento sustancial de los costes del

proceso. Con el desarrollo de catalizadores basados en TiCl4 se consiguió una

elevada estereorregularidad para el polipropileno, suprimiendo los costes de

separación del catalizador inactivo, ya que estos catalizadores presentaban

además altas actividades catalíticas. Al contrario que los catalizadores

heterogéneos, los cuales presentan centros activos con diferente

estereoselectividad, los catalizadores homogéneos tienen una estructura

molecular definida. Esto permite no sólo la producción de polímeros

extremadamente uniformes con distribuciones estrechas de pesos moleculares,

sino también correlacionar la actividad y la estereorregularidad con la

estructura molecular del catalizador.

Cinética de la reacción

La cinética de la polimerización del

propeno no es sencilla, ya que a medida que transcurre la polimerización, los

cristalitos de TiCl3 se rompen en pedazos más pequeños, generando nuevos

centros activos. Sin embargo, para la mayoría de los sistemas catalíticos, se

ha encontrado que la velocidad de polimerización es 7

proporcional

a las concentraciones del catalizador y del monómero, pero no depende del

compuesto orgánico de aluminio siempre y cuando se mantenga el umbral de

concentración.

Rp

= kp [C*] [C3H6] Donde: kp: Constante de propagación [C*]: Concentración de

sitios activos (proporcional al peso de catalizador) [C3H6]: Concentración de

propileno Esto significa que prácticamente no existe dependencia de la

velocidad de polimerización con la relación Al(C2H5) / TiCl3 en un amplio

rango.

Tecnología de producción de

polipropileno

Procesos comerciales de obtención de

polipropileno (Descripción e impacto tecnológico)

Proceso en suspensión (Slurry)

El

proceso en suspensión o slurry se utilizó principalmente en las décadas del „60

y „70. Se requería el empleo de un solvente como butano, heptano, hexano o

incluso parafinas más pesadas. El solvente cumplía el papel de medio de

dispersión del polímero producido en los reactores y disolvía el alto nivel de

polímero atáctico en su separación. El uso de solvente también facilitaba la desactivación

del catalizador y su extracción, que involucraba el contacto del producto del

reactor con alcohol y soluciones cáusticas. El proceso Montecatini (Montedison)

fue el primer proceso industrial, y sigue siendo el más representativo. Se

distinguen las siguientes etapas: Preparación del catalizador; polimerización;

recuperación de monómero y solvente; remoción de residuos de catalizador;

remoción de polipropileno atáctico y de bajo peso molecular; secado del

producto; adición de modificadores y extrusión del polímero. El sistema

catalítico consiste en TiCl3 con monoclorodietilaluminio, Al(C2H5)2Cl, en

solución en heptano. El TiCl3 se prepara primero por reducción de tetracloruro

de titanio con trietilaluminio, en un reactor agitado de acero inoxidable, y

luego se introduce al reactor de polimerización.

El

propileno se polimeriza en estado líquido a temperatura entre 60 y 80 ºC, y

presión entre 5 y 12 atm. El proceso de polimerización es continuo, se realiza

en heptano y se utiliza hidrógeno para reducir el peso molecular. El lodo

(slurry) que contiene el polímero se pasa a un reactor donde se separa parte

del propileno no reaccionado, se purifica y recicla; el catalizador se

descompone por reacción en metanol, en presencia de HCl anhidro, y se

neutraliza con solución de KOH al 50%. Los solventes se eliminan por

centrifugación. La mezcla de agua, metanol y heptano conteniendo el polímero

atáctico se envía a una columna en la cual los solventes son arrastrados por

vapor. El polímero atáctico se recupera por el fondo de la columna. El polímero

suspendido en agua se centrifuga y se transfiere a un secador. Una vez seco, se

mezcla con aditivos (antioxidantes en particular), se extruye en forma de

gránulos y se almacena en silos.

Proceso Montecatini

Proceso en masa con monómero en fase

líquida

La principal diferencia de este

proceso con respecto al de suspensión es la sustitución del solvente por

propileno líquido. Esto fue posible debido a que con el desarrollo de nuevos

catalizadores ya no fue más necesaria la extracción de catalizador ni la

remoción del polímero atáctico. 9

El

proceso Spheripol o Hypol (Mitsui Petrochemical) dependiendo de

sus diferentes versiones, es continuo y se basa en un catalizador superactivo

(Ti/MgCl2, un alquilaluminio, un donador de electrones).

En

un reactor tipo bucle la mezcla reaccionante fluye impulsada por una bomba

axial (no requiere agitación externa); alcanza alta velocidad lo que previene

la deposición de polímero en las paredes del reactor; el área de transferencia

de calor por unidad de volumen es más alta que en un reactor agitado, lo que

permite un mejor control de temperatura y mayor productividad. El tiempo de residencia

en el reactor se puede alterar, variando la velocidad de recirculación. El

propileno, que se puede diluir en propano (hasta el 40%), se alimenta al

reactor en presencia de catalizador e hidrógeno. La temperatura de reacción es

de entre 65 y 80 ºC, y la presión de 33 atm. La mezcla de reacción circula

rápidamente, y contiene hasta 50% de sólidos. Polímero y monómero no

reaccionado se separan en un tanque flash a 16 atm. El monómero se recircula al

reactor, y se remueve el propano sobrante. Al reactor de lecho fluidizado

ingresan las partículas de polímero y vapor de agua, con el fin de desactivar

el catalizador. El secado se realiza con nitrógeno. El polímero se obtiene en

forma de partículas esféricas con diámetro entre 1,5 y 2 mm y distribución de tamaño

estrecha. La productividad es del orden de 20 kg / g catalizador soportado

(1000 Kg / g Ti). El índice de isotacticidad es de 97%. El peso molecular se

controla por adición de hidrógeno durante la reacción, y también utilizando

compuestos organometálicos derivados de cinc o cadmio. Existen dos reactores en

serie: el primero para trabajar en masa y el segundo en fase gas. El primer

reactor es de tipo bucle, en el cual se hace circular catalizador y monómero a

gran velocidad para que permanezcan en suspensión en el diluyente. El diluyente

es en realidad el propio propileno líquido, el cual, dadas las condiciones de

operación, facilita la evacuación el calor generado por la reacción y al mismo

tiempo permite aumentar el rendimiento del sistema catalítico.

En

el segundo reactor, el de fase gas, se incorpora el polímero producido en el

reactor tipo bucle. En esta fase se preparan copolímeros con características

especiales añadiendo un comonómero (por ejemplo etileno) además del monómero.

Tras separar el polímero fabricado de las corrientes de propileno, y de

desactivar el catalizador, el polvo de polipropileno obtenido se envía a la

línea de acabado donde se añaden aditivos y se le da la forma requerida para su

distribución comercial.

Proceso Spheripol

El

proceso LIPP-SHAC (Shell) deriva su nombre de Liquid Propylene

Polimerization - Shell High Activity Catalyst. Se emplea para la producción de

homopolímeros y copolímeros al azar. Consiste en un reactor tanque agitado con

reciclo donde la polimerización se realiza en propileno líquido y se emplean

catalizadores con elevada actividad.

Proceso en masa con monómero en fase

gaseosa

Los procesos en fase gaseosa

aparecieron casi simultáneamente con los en fase líquida. Esta tecnología fue

revolucionaria porque evitaba completamente la necesidad de un solvente o un

medio líquido para dispersar los reactivos y productos del reactor. También

eliminaba la separación y recuperación de grandes cantidades de solventes o de

propileno líquido que era necesaria en los procesos con reactores en suspensión

o en fase líquida. El polipropileno producto que se obtenía en los reactores de

fase gas era esencialmente seco y sólo requería la desactivación de una pequeña

parte de los residuos del catalizador antes de la incorporación de aditivos y

su posterior peletización. Por lo tanto, esta tecnología redujo la manufactura

del polipropileno a pocos pasos esenciales. Algunos procesos representantes de

esta tecnología son: Novolen (BASF), Amoco – Chisso y

Unipol (Union Carbide).

El

proceso continuo Novolen (BASF) para producir homopolímeros,

copolímeros de impacto y al azar de propileno – etileno utiliza catalizadores

altamente

estereoespecíficos

y de elevada actividad. Los reactores están equipados con agitadores

helicoidales que proporcionan una excelente agitación. La homopolimerización

necesita únicamente un reactor primario donde se alimentan los componentes.

Éstos debe estar muy bien dispersos en el lecho particulado para evitar la

acumulación. Las condiciones de reacción son 70 – 80 ºC y 30 – 40 atm para

asegurar que el monómero se encuentre en fase gaseosa dentro del reactor. Para

controlar la masa molecular de polímero se emplean pequeñas concentraciones de

hidrógeno. La temperatura se controla extrayendo propileno gaseoso de la cámara

superior del reactor y condensándolo con agua de enfriamiento, y luego

recirculando hacia la parte inferior del reactor, donde su evaporación provee

el enfriamiento requerido, como así también la aireación del lecho agitado.

Cada tonelada de polímero producido requiere que se evaporen aproximadamente 6

toneladas de propileno líquido. La descarga continua de polvo y gas asociado

del reactor primario va directamente hacia un ciclón de baja presión. El gas

propileno portador de este ciclón se recircula hacia el reactor luego de

compresión, licuefacción, y algunas veces, destilación. El polvo pasa luego a

un recipiente de purga donde mediante un desactivador se apaga toda la

actividad del catalizador residual y el nitrógeno elimina trazas de propileno

del polvo caliente. Desde allí, el polvo se transporta hacia silos para su

estabilización y extrusión en gránulos.

Para

producir copolímeros de impacto, el polímero activo y el gas provenientes del

primer reactor se descargan directamente en el segundo (llamado

copolimerizador), que opera a 10 – 20 atm menos de presión y a menor

temperatura. Normalmente, la relación propileno/etileno/hidrógeno se ajusta de

tal manera que el copolímero gomoso del reactor tenga entre 40 – 60% en peso de

etileno. Esta composición gaseosa no puede condensarse sólo con agua, por lo

que se agrega una etapa de compresión para licuar parte del gas reciclado a la

base del reactor. El polvo del copolímero, con su gas portador, se descarga en

un separador ciclónico de baja presión, en el cual el gas portador pasa hacia

una recompresión y posteriormente regresas al copolimerizador. El monómero

residual del copolímero se remueve en un recipiente de purga y desactivación

antes de transportarlo a los silos para la extrusión.

El

proceso Amoco - Chisso utiliza un reactor agitado horizontal, en

vez del reactor agitado vertical del proceso BASF. El monómero reciclado

condensado se rocía por la parte superior del reactor y de esta manera provee

el enfriamiento necesario, mientras que el monómero no condensado y el

hidrógeno se inyectan por la base para mantener la composición del gas. Amoco

- Chisso afirman que su reactor alcanza algún grado de flujo pistón, más o

menos equivalente a 2 – 3 reactores de mezcla perfecta en serie. El proceso Unipol

(Union Carbide) combina las tecnologías de Union Carbide y Shell. Lo

más visible en este proceso, es el alto reactor de lecho fluidizado con su

sección superior expandida para reducir la velocidad del gas y el arrastre de

polvo. La alimentación continua de catalizador, hidrógeno y propileno se mezcla

continuamente en lecho fluidizado de fase densa del polvo. El calor de reacción

se remueve con un gran enfriador mediante un bucle de recirculación de gases.

En este sistema se dice que el lecho fluidizado se comporta como un reactor de

mezcla perfecta, sin la necesidad de separación de partículas gruesas. No se

requiere agitación mecánica. Las condiciones de reacción son < 88 ºC y <

40 atm, generalmente 70 ºC y 35 atm. El reactor de copolímeros de impacto

trabaja a la misma temperatura pero a presión más baja, aproximadamente 17 atm.

El

polvo de producto y el gas asociado se descargan justo debajo del plato

distribuidor por válvulas temporizadas hacia un separador ciclónico y luego

directamente a un recipiente de purga para remover el monómero residual. No se

necesita la remoción del catalizador ni la extracción del polímero atáctico

debido al uso de modernos catalizadores Shell en el proceso Unipol.

PROPILCO S.A (Proceso en fase gaseosa y lecho

fluidizado con tecnología UNIPOL)

Proceso Unipol

Etapa de almacenamiento y purificación

En la producción de homopolímeros se

emplea únicamente propileno, el cual es un hidrocarburo que llega a la planta

en estado líquido y a temperatura de - 44 ºC.

Este hidrocarburo arriba en buques y

se bombea desde el muelle hasta la planta para ser almacenado en dos esferas con

capacidad de 21000 toneladas, aisladas convenientemente para la conservación

del frío. En la producción de copolímeros random y copolímeros de impacto,

además de propileno se emplea el etileno. Este hidrocarburo, al igual que el

propileno, llega a la planta en buques, en estado líquido a - 106 ºC y se

almacena en un tanque cilíndrico debidamente aislado para su 14 conservación a

baja temperatura. El objetivo de mantenerlos a esta temperatura a fin de

controlar la alta volatilidad que presentan.

Posteriormente

de las esferas de almacenamiento se pasan los monómeros a cargar en el proceso

por un área de purificación, puesto que normalmente contienen impurezas tales

como agua, oxígeno, alcoholes, monóxido de carbono, etc., las cuales son

nocivas para el catalizador empleado en la reacción y por ende son retiradas

usando un tren de purificación especialmente diseñado para cada reactante. Los

equipos de remoción de impurezas, básicamente son tanques rellenos con tamiz

molecular. Cuando estos tamices se encuentran saturados de impurezas, se

regeneran con nitrógeno el cual se envía a la tea de la planta a fin de quemar

las trazas de impurezas. Los estándares de emisiones en la combustión de la tea

se consiguen controlando la intensidad de la llama por medio de inyección de

vapor, operación realizada desde la sala de control de la planta. La

polimerización del propileno es una reacción que requiere de una alta calidad

en las corrientes de alimentación, por lo cual es necesario remover todas las

trazas de contaminantes, dichos contaminantes pueden ser: H2O, H2S, CO2, COS,

NH3, PH3 y otros hidrocarburos oxigenados como alcoholes, cetonas y éteres,

etc. Una tecnología de separación efectiva y económica para la remoción de

estos contaminante es el uso de los adsorbentes selectivos. Se pueden utilizar

los tamices moleculares 4A, OG-941 y 13X de

la Union Carbide y F9 de la Mitsui, para la purificación de

propileno utilizado para la producción de polipropileno. Los tamaños promedio

de las aberturas de las cavidades de estos tamices son 0,4; 0,6; 1,0 y 0,9 nm,

respectivamente. En estos tamices se podrían retener impurezas de tamaño

molecular promedio menores de 1,0 o 0,9 nm, tales como H2O, CO2, CO, H2S y

mercaptanos.

El tamaño molecular promedio del

metanol es de 0,44 nm, mientras que el tamaño promedio de las aberturas de las

“cavidades” del tamiz molecular 4A es de 0,4 nm, por lo tanto

este adsorbente no puede retener el metanol presente en el propileno. En

pruebas de polimerización realizadas a escala piloto, se encontró que el

rendimiento obtenido del catalizador de TiCl4 con el propileno sin purificar es

de 14150 Kg de PP / Kg de catalizador. Cuando el propileno se purifica con las

tamices 4A, OG-941, 13X y F9 los

rendimientos obtenidos son de 18642, 19145, 22706 y 23034 Kg de PP / Kg de

catalizador, respectivamente. El tamiz molecular F9 como

adsorbente tiene un rendimiento ligeramente superior respecto al 13X.

Sin embargo, este último presenta una mayor porosidad, una menor densidad y un

mayor tamaño de abertura de cavidades, además su despacho es directamente desde

los Estados Unidos, mientras que el tamiz F9 proviene de Japón,

lo cual ocasionaría un retardo en su disposición inmediata.

Etapa de

reacción

Reactores

de polimerización

Con los monómeros purificados se pasa

a la zona de reacción, para la producción de homopolímeros y copolímeros

random. La reacción ocurre en fase gaseosa en un reactor de lecho fluidizado al

cual se alimentan continuamente los reactantes y un catalizador especialmente

diseñado para la obtención de polipropileno de configuración isotáctico. El

catalizador empleado pertenece al tipo Ziegler Nicholls,

específicamente tetracloruro de titanio y se mantiene almacenado en estado

líquido. Cuando pasa al proceso de reacción, experimenta un cambio de fase

convirtiéndose en gas para llevar a cabo la reacción en fase gaseosa con el

monómero (propileno). El sistema de reacción consta del reactor, un compresor

de desplazamiento positivo y un enfriador. El reactor tiene aproximadamente 40

metros de altura y 4 metros de diámetro. El compresor mantiene en circulación

continua los gases, succionando gases calientes del tope del reactor y

forzándolos a pasar a través de un enfriador para retornarlos por el fondo del

reactor. El polipropileno sólido formado se descarga continuamente hacia el

área de desgasificación. Las condiciones típicas de operación del reactor son

las siguientes: Carga: 20 ton/h a 40 ºC Temperatura de reacción: 65 ºC Presión

de reacción: 32 Kgf/cm2 Eficiencia o conversión: 96 – 97% Como se dijo

anteriormente dentro del reactor se tiene un lecho fluidizado. Este lecho está

formado por partículas del mismo producto, es decir polipropileno. La forma

geométrica del reactor, facilita el deslizamiento de las partículas fluidizadas

del lecho e impide que se vayan con las corrientes de reciclo gaseoso, el cual

es de aproximadamente 2000 lb/h. La capacidad del reactor en volumen para que

la reacción se desarrolle es de aproximadamente 500 metros cúbicos. El sistema

de la torre enfriadora utiliza aproximadamente un flujo de 12000 gal/min de

agua de enfriamiento tratada con molibdato. Para la producción de copolímeros

de impacto intervienen dos reactores instalados en serie. El sistema de

reacción Nº 2 al igual que el sistema de reacción Nº 1, está compuesto de un

reactor, un compresor y un enfriador. En el reactor Nº 1 se produce

homopolímero a partir de propileno y el catalizador; el polímero formado

(polipropileno homo) va al reactor Nº 2, donde la reacción prosigue, como una

mezcla de propileno y etileno.

Etapa

de desgasificación y peletizado

El

copolímero así formado se descarga al área de desgasificación. El polipropileno

descargado bien sea del reactor 1 o del 2, llega al tanque recibidor de

producto, acompañado de gases ricos en monómero. Los gases se ventean hacia el

sistema de recuperación, en el cual son comprimidos, enfriados y destilados. El

propileno monómero líquido se recicla a los reactores; si se está utilizando

etileno, éste se devuelve gaseoso al segundo reactor. La resina separada del

tanque recibidor de producto, pasa al tanque de purga. En este tanque se purgan

con una corriente de nitrógeno los pocos hidrocarburos que aún contiene el

polipropileno, la mezcla nitrógeno – hidrocarburos se ventea a la tea, donde

son quemados, la resina libre de hidrocarburos pasa al mezclador continuo donde

se funde y mezcla con aditivos para se sometida a peletización. La peletización

toma dos formas. Los cordones extruidos provenientes de la placa perforada de

la extrusora se enfrían con agua para dar filamentos rígidos. Luego cortadoras

de alta velocidad cortan los filamentos continuos entre 2 – 5 mm para producir

pellets. En el otro sistema, cuchillas de alta velocidad rotan contra la placa

perforada de la extrusora para cortar pequeñas longitudes del extruido fundido.

La temperatura de extrusión se encuentra entre 230 – 260 ºC. Los gases

venteados en el tanque recibidor de productos son ricos en monómeros y es

indispensable la recuperación del monómero (materia prima costosa), con el fin

de hacer más eficiente el proceso. Otra vez se recurre a la compresión,

enfriamiento y destilación, el polipropileno venteado se pasa de la fase

gaseosa a la líquida y se recircula a los reactores. Cuando se usa etileno,

éste se recircula hacia el sistema de reacción en estado gaseoso. Con el

propileno se encuentran trazas de propano. Este propano en pequeñas cantidades

es retirado en esta fase de purificación de la corriente de hidrocarburos y es

llevado como gas remanente a los equipos de combustión (calderas), con el fin

de ser quemado junto con el gas empleado por la planta.

Etapa

de almacenamiento y empaque

El

polipropileno peletizado y cortado, pasa por un elutriador, separando los finos

("off grade") y luego de la debida certificación de laboratorio es

llevado por transporte neumático a su almacenamiento en silos, despachándose a

clientes a granel por carros tolva, supersacos de 500 Kg, o en bolsas de 25 Kg.

Conclusiones

Los

procesos en fase gasosa evitan completamente la necesidad de un solvente o un

medio líquido para dispersar los reactivos y productos del reactor. También

eliminan la separación y recuperación de grandes cantidades de solventes o de

propileno líquido necesaria en los procesos con reactores en suspensión o en fase

líquida. La polimerización del propileno es una reacción que requiere de una

alta calidad en las corrientes de alimentación, por ende las impurezas, que son

nocivas para el catalizador empleado en la reacción, son retiradas usando un

tren de purificación especialmente diseñado para cada reactante. Los equipos de

remoción de impurezas, básicamente son tanques rellenos con tamiz molecular.

Para la purificación de propileno utilizado para la producción de polipropileno

se pueden utilizar los tamices moleculares 4A, OG-941 y

13X de la Union Carbide y F9 de la Mitsui. Sin

embargo, el tamiz molecular 13X como adsorbente presenta una

mayor porosidad, una menor densidad, un mayor tamaño de abertura de cavidades y

un alto rendimiento. Además se despacha directamente desde los Estados Unidos.

En el proceso Unipol (Union Carbide) implementado en PROPILCO

S.A., la reacción ocurre en fase gaseosa en un reactor de lecho fluidizado al

cual se alimentan continuamente los reactantes y un catalizador especialmente

diseñado para la obtención de polipropileno de configuración isotáctico. Ese

catalizador empleado pertenece al tipo Ziegler Nicholls,

específicamente tetracloruro de titanio y se mantiene almacenado en estado

líquido. Cuando pasa al proceso de reacción, experimenta un cambio de fase

convirtiéndose en gas para llevar a cabo la reacción en fase gaseosa con el

monómero (propileno).

Proceso de deshidrogenación

Las olefinas son por lejos más reactivas

que las parafinas por los enlaces tipo π, termodinámicamente el hidrógeno

reacciona con la olefinas para formar parafinas. Esta reacción es más fácil que

se de a cabo que la reacción inversa por la reactividad de las olefinas, por

ello las reacciones de deshidrogenación requieren de temperaturas mayores que

las reacciones de hidrogenación y por ende mayor cantidad de energía.

Los

hidrocarburos de bajo peso molecular frecuentemente son convertidos a olefinas

a través de los procesos de craqueo térmico. Para el proceso de

deshidrogenación es necesaria la presencia de catalizadores ya sea de platino o

paladio en la deshidrogenación de hidrocarburos de cadena lineal C5-C8, la

clave para el uso del catalizador es de disminuir o prevenir reacciones no

deseadas como de isomerización y aromatización.

Teoría de la deshidrogenación

La deshidrogenación es una clase reacción

química en el cual se obtienen compuestos menos saturados y más reactivos.

Existes muchos procesos de conversión en donde el hidrógeno es removido,

principalmente porque todo compuesto que contenga hidrógeno puede ser

deshidrogenado, aunque los hidrocarburos y alcoholes son los compuestos más

comunes, con el fin de obtener olefinas, cetonas, y otros compuestos orgánicos.

Esta reacción se aplica a nivel industrial en refinerías e industrias

petroquímicas.

Las reacciones de deshidrogenación son muy

difíciles de darse ya que requieren de altas temperaturas para favorecer el

equilibrio así como velocidades de reacción adecuadas. Son reacciones

endotérmicas que requieren entre 15-35 kcal/gmol de energía. El uso de

catalizadores activos es necesario, además del proceso de regeneración para

remover el coque depositado en la superficie del catalizador.

El calor requerido puede ser introducido a través de

banco de tubos de (5 a 15 cm) para precalentar la corriente de alimentación a

los reactores. Cuando el gradiente de temperatura es elevado, la transferencia

de calor ocurre desde el exterior de los tubos hacia el interior de los mismos.

Uno de los problemas que tiene ese proceso

es que los cambios de temperatura ocurren en un tiempo muy corto para prevenir

reacciones secundarias, además de que las caídas de presión son bajas

en el lecho catalítico y la selección del material del reactor puede resistir

las condiciones de operación.

Simulación de deshidrogenación de propano a propileno en un reactor de flujo radial-sobre Pt-Sn / Al2O3 como catalizador

Deshidrogenación de parafina catalítico para olefinas de fabricación se considera que es una de las rutas de producción más importante en las industrias petroquímicas. Un modelo cinético reactor para la deshidrogenación de propano a propileno en un reactor de flujo radial sobre Pt-Sn / Al2O3 como catalizador fue investigado aquí. El modelo mostró que la actividad del catalizador era altamente dependiente del tiempo. Además, las concentraciones de los componentes y la temperatura varía a lo largo del radio del reactor debido a la reacción endotérmica se produzcan. Por otra parte, una tendencia similar se observó para la conversión de propano como la selectividad de propileno, con ambos decreciente durante el periodo de tiempo estudiado. Además, una inversión de esta tendencia también se pone de manifiesto cuando se mejoró la temperatura de alimentación o cuando se añadió argón en la alimentación como un gas inerte.

PROPILENO REACTOR..

PROPILENO REACTOR..

Bibliography

1. Chemical Engineering Department-Auburn University-CHEN 4460- Mario

Richard Eden INTRODUCTION

TO ASPEN PLUS SIMULATION

2.

Gerardo Muñoz -Business Consultant -Aspen Technology,

Inc. Optimice

todo el proceso químico con Aspen Plus

3.

Sharif University of Technology-Scientia

Iranica-Transactions C: Chemistry and Chemical

Engineering-www.sciencedirect.com-Kinetic

modeling of side reactions in propane dehydrogenation over Pt-Sn/γ Al2O3

catalyst

4. Sharif

University of Technology-Scientia Iranica-Transactions

C Chemistry and Chemical Engineering-www.sciencedirect.com-Kinetic

modeling of side reactions in propane dehydrogenation over Pt-Sn/γ Al2O3 catalyst

5. Simulation of Propylene

Polymerization in Industrial-Reactors Using Ziegler-Natta Catalysts in the

-Presence of Electron Donors-Ahmad Alshaiban, Joao B. P. Soares

6. Reacción-Deshidrogenación de Propano

Kinetic modeling of propane dehydrogenation over an industrial catalyst in the

presence of oxygenated compounds-Bijan Barghi • Moslem Fattahi • Farhad

Khorasheh

7. PROPYLENE

8. ZIEGLER-NATTA CATALYSTS Available on line at Association of the

Chemical Engineers of Serbia AChE www.ache.org.rs/CICEQ Chemical Industry & Chemical Engineering

Quarterly 19 (1) 13−24 (2013) COMPARATIVE SIMULATION STUDY OF GAS-PHASE

PROPYLENE POLYMERIZATION IN FLUIDIZED BED REACTORS USING ASPEN POLYMERS AND TWO

PHASE MODELS

9. Modeling of Solid–Liquid Equilibria

for Polyethylene and Polypropylene Solutions with Equations of State G. M. N.

Costa,1 S. Kislansky,1 L. C. Oliveira,1 F. L. P. Pessoa,2 S. A. B. Vieira de

Melo,1M. Embiruc¸u1 Received 9 May 2010; accepted 4 August 2010 Published

online 10 March 2011 in Wiley Online Library (wileyonlinelibrary.com).

10. Revista Facultad de Ingeniería N. 33. pp. 52-57. Junio, 2005

Deshidrogenación oxidativa de propano utilizando molibdato de mangane Juan

Carlos Echavarría Vera*, Luz Amparo Palacio Santos* (Recibido el 26 de abril de

2004. Aceptado el 11 de marzo de 2005)

11. Catalytic Dehydrogenation of Propane

by Carbon Dioxide: A Medium-Temperature Thermochemical Process for Carbon

Dioxide Utilisation X. Du,a B. Yao,b S. Gonzalez-Cortes,a V. L. Kuznetsov,a

Hamid AlMegren,c T. Xiao,a* P. P. Edwards,

12. Polymer-Plastics Technology and

Engineering Publication details, including instructions for authors and

subscription information: http://www.tandfonline.com/loi/lpte20

Preliminary Design of a Loop Reactor for Bulk Propylene Polymerization Monica

A. Ferrero a & Mario G. Chiovetta a a INTEC CONICET – Universidad Nacional

del Litoral Guemes 3450, (3000) Santa Fe, Argentina Published online: 23 Oct

2006.

13. The Catalytic Polymerization of

Propylene FREDERICHK. GAYER,G eneral Motors Research Laboratories, Detroit,

Mich.

14. Molecular Simulation of

Propane-Propylene Binary Adsorption Equilibrium in Zeolite 13X Miguel A.

Granato,† Thijs J. H. Vlugt,‡ and Alı´rio E. Rodrigues, Laboratory of

Separation and Reaction Engineering (LSRE), Department of Chemical Engineering,

Faculty of Engineering, UniVersity of Porto, Rua Dr. Roberto Frias, s/n,

4200-465, Porto, Portugal, and Condensed Matter and Interfaces, Utrecht

UniVersity, P.O. Box 80.000, 3508 TA Utrecht, The Netherlands.

15. Sim Yee Chin, Anwaruddin Hisyam and

Haniif Prasetiawan Modeling and Simulation Study of an Industrial Radial Moving

Bed Reactor for Propane Dehydrogenation Process.

16. PROPYLENE = POLYMERIZATION e Under

High Pressure and Temperature with and without Phosphoric Acid

17. MgCl2-Supported Ziegler–Natta

Catalyst Containing Dibenzoyl Sulfide Donor for Propylene Polymerization Ga-Hee

Kim,1 Byung-Hwan Um,1 Ki-Chul Son, Kyeongseok Oh Hyoung Lim Koh

18. Accepted Manuscript Title: Dynamic

simulation of liquid polymerization reactors inSheripol process for

polypropylene Author: Shin Hyuk Kim Seung Won Baek Jae Cheol Lee Seong Uk Hong

Min Oh PII: S1226-086X(15)00462-1

Reference: JIEC 2686 To appear in: Received

date: 19-8-2015 Revised date: 13-10-2015 Accepted date: 14-10-2015

19. Kinetic model and Simulation

Analysis for Propane Dehydrogenation in an Industrial Moving Bed Reactor Chin

S. Y., Radzi, S. N. R., Maharon, I. H. and Shafawi, M. A.

20. Ziegler-Natta catalysts for

propylene polymerization: Chemistry of reactions leading to the formation of

active centers

21. Effect of potassium addition on

bimetallic PtSn/h-Al2O3 catalyst for dehydrogenation of propane to propylene Mi-Hyun

Lee1,3 Bhari Mallanna Nagaraja4 Prakash Natarajan5 Ngoc Thanh Truong1,2Kwan

Young Lee Sungho Yoon5 Kwang-Deog Jung1,2

22. Kinetics of propane dehydrogenation

over Pt–Sn/Al2O3 catalyst Qing Li a, Zhijun Suia, Xinggui Zhoua,∗, De Chenb,a State Key Laboratory of Chemical Engineering, East China

University of Science and Technology, Shanghai 200237, China b Department of

Chemical Engineering, Norwegian University of Science and Technology (NTNU),

Sem SŁlandsvei 4, N-7491 Trondheim, Norway

23. Modeling and Simulation of Liquid

Phase Propylene Polymerizations in Industrial Loop Reactors Eneida A. de

Lucca,1 Rubens Maciel Filho,1 Prı´amo A. Melo,2 Jose´ Carlos Pinto

24. Monte Carlo Simulation of Propylene

Polymerization ( I ) Effects of Impurity on Propylene Polymerization LUO

Zhenghong(Y iE CAO Zhikai and SU Yaotang

Department of Chemical and Biochemical

Engineering, Xiamen University, Xiamen 361005, China

25. Ethylene and propylene

polymerization catalyzed by a model Ziegler-Natta catalyst prepared by gas

phase deposition of magnesium chloride and titanium chloride thin films E.

Magni b and G.A. Somorjai a,ba Department of Chemistry and b Materials Sciences

Division,Lawrence Berkeley National Laboratory, University of California,

Berkeley, CA 94720, USA Received 16 July 1995; accepted 23 August 1995

26. Kinetics of Ethylene-Propylene

Copolymerization G. NATTA, G. MAZZANTI, A. VALVASSORI, G. SARTORI, and A. BARBAGALLO,

Istituto di Chimica Industriale del Politecnico, Milan, Italy

27. Study of Propane Dehydrogenation to

Propylene in an Integrated Fluidized Bed

Reactor Using Pt-Sn/Al-SAPO-34 Novel

Catalyst Zeeshan Nawaz, Yue Chu, Wei Yang, Xiaoping Tang, Yao Wang, and Fei Wei

Beijing Key Laboratory of Green Chemical Reaction Engineering & Technology

(FLOTU), Department of

Chemical Engineering, Tsinghua

UniVersity, Beijing 100084, China

28. Modeling of Coke Formation and Catalyst

Deactivation in Propane Dehydrogenation Over a Commercial Pt-Sn/γ-Al2O3

Catalyst S. Niknaddaf a , M. Soltani b , A. Farjoo a & F. Khorasheh a

Department of Chemical and Petroleum Engineering , Sharif University of

Technology , Tehran , Iran b National Iranian Petrochemical Company, Research

and Technology Division , Tehran , Iran Published online: 30 Oct 2013.

29. Polymerization of liquid propylene

with a 4th generation Ziegler–Natta catalyst—in+uence of temperature, hydrogen

and monomer concentration and prepolymerization method on polymerization

kinetics Jochem T. M. Patera; G2unter Weickertb, Wim P. M. van Swaaijb aBP

Chemicals SNC, Research and Technology Center, Ecopolis Lavera Sud, P.O. Box 6,

F-13117 Lavera, France

B High Pressure Laboratories,

Process Technology Institute Twente, University of Twente, P.O. Box 217, NL-7500AE

Enschede, The Netherlands Received 9 November 2001; accepted 15 January 2002

30. Polipropileno Industrias Petroquímicas Trabajo de investigación sobre el polipropileno como producto

petroquímico. Cristian Fabián González 28/09/2010

31. Polypropylene Production

Optimization in Fluidized Bed Catalytic Reactor (FBCR): Statistical Modeling

and Pilot Scale Experimental Validation Mohammad Jakir Hossain Khan 1, Mohd

Azlan Hussain 1,2,* and Iqbal Mohammed Mujtaba 3 1 Department of Chemical

Engineering, Faculty of Engineering, University of Malaya, 50603 Kuala Lumpur,

Malaysia; E-Mail: jakirkhanbd@gmail.com

2 UM Power Energy Dedicated Advanced Centre (UMPEDAC); Wisma R & D,

University of Malaya, 59990 Kuala Lumpur, Malaysia 3 Chemical Engineering

Division, School of Engineering, University of Bradford, Bradford BD7 1DP, UK;

E-Mail: I.M.Mujtaba@bradford.ac.uk

Author to whom correspondence should be addressed.

32. Procesos de fabricación de polipropileno Obtención del Polipropileno

33. PRODUCCIÓN DE POLIPROPILENO PROCESOS PETROQUÍMICOS INGENIERO QUÍMICO

ORLANDO CASTIBLANCO URREGO

34. Modeling and Simulation of Propylene

Polymerization in Nonideal Loop Reactors A. S. Reginato, J. J. Zacca, and A. R.

Secchi Dept. of Chemical Engineering, UFRGS, Porto Alegre, RS, Brazil, CEP

90050-170

35. Simulation of propylene

polymerization: an efficient algorithm Priyabrata Sarkar and Santosh K. Gupta Department

of Chemical Engineering, Indian Institute of Technology, Kanpur-208016, India (Received

24 September 1990; revised 6 February 1991; accepted 19 March 1991)

36. Propylene Hydrogenation and Propane

Dehydrogenation by a Single-Site Zn2+ on Silica Catalyst Neil M. Schweitzer,,

Bo Hu, Ujjal Das, Hacksung Kim, Jeffrey Greeley Larry A. Curtiss, Peter C.

Stair, Jeffrey T. Miller and Adam S. Hock

37. A Kinetic Model for Ethylene

Polymerization with a Polymer Supported Ziegler-Natta Catalyst A. Shariati,

C.C. Hsu & D.W. Bacon To cite this article: A. Shariati, C.C. Hsu &

D.W. Bacon (1999) A Kinetic Model for Ethylene Polymerization with a Polymer

Supported Ziegler-Natta Catalyst, Polymer Reaction Engineering, 7:1, 97-130

38. Mechanism of Propylene

Polymerization with MgCl2‑Supported Ziegler−Natta Catalysts Based on Counting of Active Centers:

The Role of External Electron Donor Xian-rong Shen, Zhi-sheng Fu, Jie Hu, Qi

Wang, and Zhi-qiang Fan*

MOE Key Laboratory of Macromolecular

Synthesis and Functionalization, Department of Polymer Science and Engineering,

Zhejiang University, Hangzhou 310027, China

39. Propylene Propane Separation by

Vacuum SwingAdsorption Using 13X Zeolite

Francisco A. Da Silva and Alirio E.

Rodrigues Laboratory of Separation and Reaction Engineering, Dept. of Chemical

Engineering, University of Porto, 4200-465 Porto, Portugal

40. Polypropylene production simulation

with cape-open interfacing of pro/ii and gPROMS Article in Journal of

Engineering Science and Technology · January 2015

41. An insight into the

chain-propagation mechanism of propylene polymerization catalyzed by

traditional Ti-based Ziegler–Natta catalysts in view of recently developed

catalysts TIANXU SUN, LI WANG∗, XIAOCHEN DONG and WEI WANG State

Key Lab of Polymer Reaction Engineering, Zhejiang University, Hangzhou 310027,

People’s Republic of China

42. POISONING OF ACTIVE SITES ON

ZIEGLER-NATTA CATALYST FOR PROPYLENE POLYMERIZATION Kitti Tangjituabun, Sang

Yull Kim, Yuichi Hiraoka, Toshiaki Taniike and Minoru Terano* School of

Materials Science, Japan Advanced Institute of Science and Technology, Ishikawa

923-1292, Japan Bunjerd Jongsomjit and Piyasan Praserthdam Department of

Chemical Engineering, Chulalongkorn University, Bangkok 10330, Thailand

43. Propylene Hydrogenation over

Platinum/Carbon Molecular Sieve Catalysts D. L. TRIMM Departme& of Chemical

EtLginee,ing rind Chemical l’echnology, Imperial College, London, S.11. 7,

Errgland

44. Dehydrogenation of Propane Using a Packed-Bed

Catalytic Membrane Reactor Herman Weyten, Klaas Keizer, Annemieke Kinoo, Jan

Luyten, and Roger Leysen Flemish institute for Technological Research, Process

Technology, Boeretang 200, B-2400 Mol, Belgium

45. Oxidative dehydrogenation of propane

for propylene production comparison of

catalytic processes D. Wolf , N. Dropka, Q. Smejkal, O. Buyevskaya Institute

for Applied Chemistry, Berlin-Adlershof, Richard-Willsta( tter-Str. 12, D-12489

Berlin, Germany

46. Gas Phase Ethylene Polymerization:

Production Processes, Polymer Properties, and Reactor Modeling Tuyu Xie, Kim B.

McAuley,' James C. C. HSU, and David W. Bacon Department of Chemical

Engineering, Queen's University, Kingston, Ontario, Canada K7L 3N6

47. Petroleum Science and Technology Publication

details, including instructions for authors and subscription information: http://www.tandfonline.com/loi/lpet20

Kinetics of Propane Oxidative

Dehydrogenation to Propylene Hongjun You a State Key Laboratory of Heavy Oil ,

University of Petroleum , Changping, Beijing, P.R. China Published online: 14

Feb 2007.

48. Propane dehydrogenation to propylene

over Pt-based catalysts Changlin Yu, Qingjie Ge, Hengyong Xu,* and Wenzhao Li Natural

Gas Utilization, Applied Catalysis Laboratory, Dalian Institute of Chemical

Physics, Graduate School of the Chinese Academy of Sciences, 457 Zhongshan

Road, Dalian, 116023, P.R. China

49. Size-Dependent Reaction Mechanism

and Kinetics for Propane Dehydrogenation over Pt Catalysts Jun Zhu, Ming-Lei

Yang, Yingda Yu, Yi-An Zhu, Zhi-Jun Sui, Xing Gui Zhou, Anders Holmen, and De

Chen

Aspen Polymers v 8.4

- M. Saravanan Khalid 2014. A Study on the Process Plant Design for Production of Polypropylene Plant, Department of Mechanical and Industrial Engineering, Caledonian college of Engineering: https://drive.google.com/file/d/0B8m-EIyYJnhjS1MwNHhhQmZkbTQ/view?usp=sharing

- Harutun G. Karian 1999 Hambook of Polypropylene and Polypropylene composites: https://drive.google.com/file/d/0B8m-EIyYJnhjUm52VHB1WnhSSG8/view?usp=sharing

- Edward P., Jr. Moore Polypropylene Handbook: Polymerization, Characterization, Properties, Processing, Applications [1 ed.] Hanser Gardner Publications: https://drive.google.com/file/d/0B8m-EIyYJnhjZV9uekNEV0xoUTg/view?usp=sharing

- Devesh Tripathi, 2002 Practical Guide to Polypropylene: https://drive.google.com/file/d/0B8m-EIyYJnhjb3lyUjVDSGQxd28/view?usp=sharing

- Ullmann's Encyclopedia of Industrial Chemistry T. GEOFFREY HEGGS, current address: The Mill, Great Ayrton, TS9 6PX, Polypropylene United Kingdom: https://drive.google.com/file/d/0B8m-EIyYJnhjZV9uekNEV0xoUTg/view?usp=sharing

- Produccion de Polimeros: https://drive.google.com/file/d/0B8m-EIyYJnhjZHp0UWJsbmtGUGc/view?usp=sharing

- Kirk-Othmer Encyclopedia of Polypropylene: https://drive.google.com/file/d/0B8m-EIyYJnhjMlY2R09PX2x5OEE/view?usp=sharing

4 comentarios:

Información Artículos científicos sobre el proceso de planta de propileno y Polipropileno

http://www.mediafire.com/download/9xwtv3z8l9hf7c6/Paper+Propileno.zipx

http://www.mediafire.com/download/7m4cx9oq2jkuhky/Aspen+Plus.zipx

Que buena información, muy cmpleto el post.

Yo acabo de adquirir una Bomba Polipropileno y me va bastante bien con ella.

saludos!

Yo ando buscando una Valvula de Polipropileno... supongo que tambien la tienen

Publicar un comentario